Зарубежные технологии НК.

А.А. Марков

Статья опубликована в журнале "Путь и путевое хозяйство" (№ 9-2010).

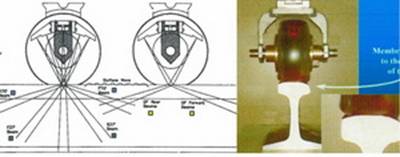

Неразрушающий контроль, направленный на своевременное обнаружение дефектов в рельсах, актуален на всех железных дорогах мира. Основным методом обнаружения дефектов во всех странах является ультразвуковой с контактным способом ввода упругих колебаний. В дополнение к ультразвуковому методу в некоторых системах используют индукционный или вихретоковый, в основном для обнаружения поверхностных и подповерхностных дефектов (рис. 1).

В качестве носителей дефектоскопической аппаратуры и искательных систем применяют вагоны, автомотрисы (rail bound), автомобили на комбинированном ходу (Hi-rail), самоходные тележки, а также одно- и двухниточные тележки, управляемые (толкаемые) оператором.

Несмотря на применение идентичных принципов и методов, технология сплошного контроля, способы ввода ультразвуковых колебаний в металл рельса, обработки и даже представление информации о результатах несколько отличаются от используемых на российских железных дорогах. В основном эти отличия не являются принципиальными. В то же время знание особенностей, принципов решения отдельных задач может помочь российским специалистам при совершенствовании системы неразрушающего контроля рельсов.

Надо отметить, что на большинстве зарубежных дорог дефектоскопирование рельсов осуществляют 1-2 раза в год. Даже на самых интенсивно эксплуатируемых участках дорог Северной Америки рельсы проверяют не чаще 16 раз в году (через каждые 45 дней), т.е. реже в пять раз, чем на Российских железных дорогах. И только на очень грузонапряженном участке (ВНР Billiton – Port Healand) в Австралии – еженедельно (Alex Ivachev, RTI. New Ultrasonic Rail Detection//South Australian Chapter Newsletter – April 2009. P. 8-12).

Ниже рассмотрены основные отличия и особенности применения некоторых зарубежных систем контроля на железных дорогах, при этом особое внимание уделяется способам представления и обработки ультразвуковых сигналов.

От реализуемой технологии обнаружения дефектов в рельсах во многом зависят и применяемые средства контроля и методы обработки получаемых сигналов. Все многообразие способов сплошного контроля рельсов мобильными и съемными средствами дефектоскопии, действующих на железных дорогах разных стран, по нашему мнению, можно разделить на четыре основных вида (см. таблицу ниже).

|

Средства дефектоскопии | |||

|

Съемные дефектоскопы (тележки), однониточные тележки |

Мобильные (вагоны, автомотрисы, автомобили-дефектоскопы) | ||

|

С остановкой для проверки |

Безостановочный контроль |

Тандем (два средства последовательно) | |

|

Виды технологии | |||

|

I |

II |

III |

IV |

|

Особенности технологии | |||

|

Оператор передвигает тележку, время от времени останавливаясь для изучения и подтверждения показаний дефектоскопа |

При показании дефектоскопа мобильное средство останавливается, оператор выходит на путь и уточняет дефектное место с помощью портативного дефектоскопа |

Движение с заданной скоростью с регистрацией сигналов и фиксацией дефектных мест (два варианта: с краскоотметкой дефектного рельса и с последующим анализом |

Первая автомотриса движется без остановки, вторая останавливается для проверки подозрительных показаний первой, а затем догоняет ее |

|

Преимущества | |||

|

Высокая достоверность контроля. Окончательные результаты контроля в момент прохода. График движения поездов не нарушается (дефектоскоп снимается с пути для пропуска поездов) |

Дефектные рельсы сразу же отмечаются для ремонта. Окончательные результаты контроля в момент проезда |

Контроль без нарушения графика движения поездов. Меньшее время занятия перегона. Значительный объем контроля |

Меньшее время занятия перегона. Окончательный результаты – в момент проезда. Возможность корректировки параметров контроля первой машины по показаниям второй |

|

Недостатки | |||

|

Малая производительность. Высокая стоимость ручного труда |

Требует закрытия перегона |

Большое время между контролем и выдачей результатов. Ошибки в привязке к пути. Большие трудозатраты |

Большие первоначальные затраты. Значительные эксплуатационные затраты |

Как следует из таблицы, на российских железных дорогах распространены I и III виды технологии. Достоинство I вида заключается в том, что график движения поездов, каким бы интенсивным он не был, не нарушается. При приближении поезда дефектоскопная тележка снимается с пути, а после его прохода контроль возобновляется. Безусловно, это самый трудозатратный вид технологии, так как для обеспечения безопасности операторов-дефектоскопистов (оператор и помощник) весьма часто (на кривых, на участках с интенсивным движением) требуется привлечение еще двух сигналистов.

В то же время достоверность результатов при данной технологии, пожалуй, самая высокая, так как кроме аппаратного контроля оператор с помощником еще и визуально оценивают рельсовые нити. Уточнение и дополнительный контроль дефектного места с помощью ручных преобразователей (например, с боковых поверхностей головки рельса) также осуществляется оперативно. Кроме того, в зависимости от состояния пути оператор может корректировать параметры дефектоскопа (чувствительности каналов и положение зон временной селекции) и ориентацию искательных систем на поверхности катания рельсов, что также способствует повышению достоверности обнаружения дефектов.

Контроль по III виду технологии (практически безостановочный рабочий проезд с регистрацией информации) требует последующего выхода операторов на участки пути с возможным дефектом для вторичного (уточняющего) контроля с помощью переносного дефектоскопа и ручных преобразователей. Естественно, это значительно удлиняет время выдачи окончательного заключения о качестве проверенного участка пути. С учетом ограниченной рабочей скорости мобильного средства (максимум 60 км/ч) время прохода дефектоскопа выбирают исходя из возможного его пропуска по перегону без нарушения графика движения поездов.

Реализуются два варианта технологии III:

- первый вариант — бортовая система по заданным алгоритмам автоматически определяет дефектное место и включает краскоотметчик. При этом во время вторичного контроля рельсов портативным дефектоскопом трудности и ошибки нахождения дефектного рельса практически исключены. Однако возможности системы автоматического распознавания сигналов от дефектов ограничены, что приводит к перебраковке и необходимости выключении системы на «сложных» участках пути (болтовые стыки, стрелочные переводы);

- второй вариант — сигналы со всех каналов дефектоскопа совместно с данными координат пути (С одометра, GPS-системы) подробно регистрирует и анализирует специалист-расшифровщик. Выписки с координатами дефектных участков и фрагментами дефектограмм передаются бригаде вторичною осмотра. При этом не исключался использование программных продуктов, облегчающих труд расшифровщика и автоматически выявляющих «явные» дефекты. Преимущество данного варианта заключается в анализе данных практически всего участка пути, включая болтовые стыки и стрелочные переводы. Недостаток – значительная трудоемкость и возможные ошибки бригады при локализации участков рельсового пути с подозрением на дефект.

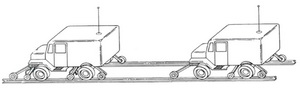

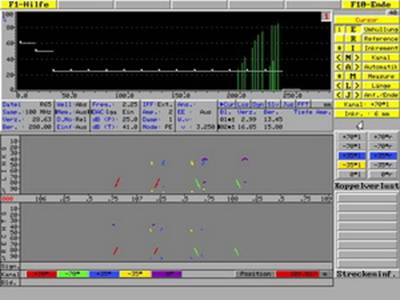

На участках, где имеется возможность выделения достаточного времени для пропуска мобильного средства, наиболее эффективным и оправданным видом технологии контроля является технология II вида (см. таблицу). В наиболее совершенных мобильных автомобилях на комбинированном ходу фирмы Rail Technology International (RTI, Австралия) один оператор при скорости движения автомобиля 20-40 км/ч успевает управлять автомобилем и оперативно расшифровывать дефектограммы обеих нитей пути (рис. 2). Причем после оперативного анализа в кабине автомобиля в ответственных случаях принимают решение о подаче машины назад (обычно автомобиль при рабочем проезде и текущем анализе не успевает уехать от дефектного места на расстояние более 30-40 м). С точностью ±20 см машина останавливается около дефектного места. Оператор, выйдя из машины, уточняет дефектное сечение с помощью портативного дефектоскопа и при подтверждении дефекта непосредственно с машины передает телеграмму об ограничении движения (или сообщает сопровождающему представителю железной дороги).

Персональная ответственность за возможный пропуск дефекта и необходимость выполнения заданного объема контроля требует от оператора поиска оптимального решения по визуальной оценке сигналов и минимизации остановок на ложных сигналах. Регулярное сравнение групп поступающих сигналов с реальными объектами рельсового пути способствует достаточно быстрому самообучению оператора и минимизации ошибок первого и второго рода.

Средняя дневная производительность одной машины с одним оператором составляет около 100 км проверенного пути (за месяц – около 3000 км). Пожалуй, на настоящее время это самая высокая производительность при достаточной достоверности контроля. Такие показатели делают данную технологию наиболее конкурентоспособной на мировом рынке услуг по неразрушающему контролю рельсов.

Там, где невозможно применить технологию II, для повышения производительности и достоверности контроля рельсов с помощью подвижных средств дефектоскопии на железных дорогах Австралии и Северной Америки используют усовершенствованную технологию IV вида (см. таблицу). При этом контроль рельсового пути выполняют с помощью двух подвижных единиц (патент США № 5970438 от 19.10.1999, G01 М 19/00, G01 N 29/04. R. Clark, J. Boyle, S. Morgan, A. Veitch. Способ и устройство дефектоскопии рельсов). Первая проверяет рельсы с установленной скоростью (до 50 км/ч), обеспечивая сплошную регистрацию результатов. Сигналы контроля отображаются на цифровом и аналоговом дисплеях, одновременно проводится предварительный полуавтоматический анализ сигналов по определенным критериям. По результатам прохода принимают решение о возможном дефекте и запоминают сигналы контроля, соответствующие дефектному участку, в виде моментального снимка (стоп-кадра). Данный стоп-кадр передают второй подвижной единице, следующей за первой по той же рельсовой колее (рис. 3).

На второй единице вторично анализируют принятые сигналы и при необходимости принимают решение об уточнении данных с помощью переносного (ручного) дефектоскопа. После этого принимают необходимые меры по ремонту рельса или его замене, и, кроме того, результаты контроля передают на первую подвижную единицу для немедленной корректировки критериев браковки.

Окончательный результат может быть получен буквально через несколько минут (от 10 до 30-40 мин) после обнаружения сигналов от дефекта первой подвижной единицей, а не через несколько часов или суток, как при контроле только одним вагоном-дефектоскопом.

Но при реализации IV технологии требуется значительное (двухкратное) увеличение первичных капитальных вложений на покупку, эксплуатацию и обслуживание не одной, а двух подвижных единиц, хотя, безусловно, вторая подвижная единица может быть меньших габаритов (например, автомобиль-дефектоскоп на комбинированном ходу с комплексом портативной дефектоскопической аппаратуры).

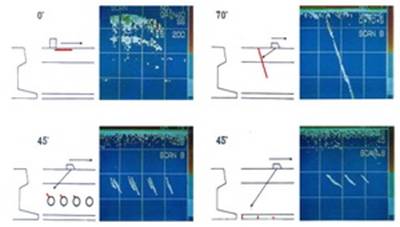

Практически во всех зарубежных средствах контроля для обнаружения типовых дефектов в рельсах используют традиционные углы ввода ультразвуковых колебаний:

0° – для поиска горизонтальных расслоений по всей высоте рельса и анализа качества акустического контакта (по уровню донного сигнала);

70° – для обнаружения поперечных трещин в головке рельса, применяют преобразователи, направленные по и против хода движения. Причем для прозву-чивания всей ширины головки иногда используют до трех пьезопластин (или одну широкую) в каждую сторону;

35° (в других 38° или 45°) – для прозвучивания шейки и подошвы рельса, преобразователи также направлены в противоположных направлениях по длине рельса.

Для специфических задач, например, для обнаружения вертикальных трещин в боковых частях головки рельса, могут быть применены и другие углы – 20° и/или 55°.

Размещение ультразвуковых преобразователей и ввод колебаний в рельс осуществляют с помощью систем скольжения (акустических блоков или «лыж») (www.scanmaster-irt.com – high-speed rail inspection system), как и в российских системах ультразвукового контроля, или же с помощью так называемых «ультразвуковых колес» (wheel probe).

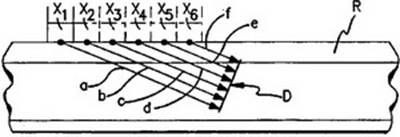

При реализации систем скольжения (slide probe) в мобильных средствах контроля (рис. 4) для обеспечения стабильного акустического контакта, в отличие от средств, эксплуатируемых на российских железных дорогах, весьма серьезно относятся к предварительной очистке поверхности рельса водяной струей, подаваемой под высоким давлением (до 108 бар!).

Контактирующую жидкость непосредственно под акустические блоки подают в распыленном виде также под определенным давлением (от 10 до 15 бар)*. С одной стороны, это позволяет экономить контактирующую жидкость, с другой — значительно повышает стабильность акустического контакта, что подтверждено и исследованиями специалистов ВНИИЖТа.

Аналогичные искательные системы используют и в съемных дефектоскопах. В частности, в японском однониточном дефектоскопе PRD-100 (фирма TOKIMEC) для обнаружения дефектов в головке применяют преобразователи с углом ввода 70°, для контроля шейки и подошвы – с углом ввода 45° на частоту ультразвуковых колебаний 2 МГц. Рельс по высоте проверяют раздельно-совмещенным прямым (0°) преобразователем, осуществляющим ввод и прием ультразвуковых колебаний на частоте 5 МГц. Все четыре преобразователя размещены на скользящем башмаке (лыже), под которую при работе подается вода (рис. 5).

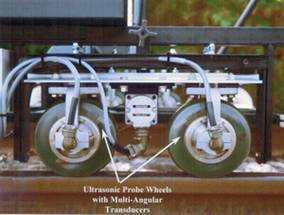

В колесной искательной системе применены ультразвуковые преобразователи, смонтированные в упругие полиуретановые колеса, заполненные иммерсионной жидкостью (Portable rail test system SYS-10. Marketing specification. Revision L. Pandrol Jackson, Inc. November 25, 1996. P. 12). При этом преобразователи висят неподвижно на оси колеса, а вращается только его обод (упругая оболочка) (рис. 6). Ультразвуковые колебания, проходя через иммерсионную жидкость (специальный раствор) и через полиуретановую оболочку (шину), под разными углами вводятся в металл рельса.

Оболочка плотно прилегает к поверхности катания даже при контроле рельсов со значительным износом головки (рис. 7). В зависимости от степени износа, изменяя давление в колесе и силу прижатия колеса к рельсу, можно регулировать размер контактного пятна, через который вводится ультразвук. Это обеспечивает стабильный акустический контакт между колесом и рельсом при значительном износе поверхности рельса в широком диапазоне скоростей сканирования (до 40 км/ч при использовании колесных искательных систем в вагонах и дефектоскопных автомотрисах). В последних системах применяют оригинальные технические решения, позволяющие повысить скорость контроля без существенного увеличения оборотов колеса, так называемое «умное колесо».

Естественно, кроме достоинств у колесных систем имеются и недостатки. В частности, они требуют весьма точной юстировки относительно поверхности рельса. Изменение ориентации колеса в любой плоскости на 1° может привести к изменению угла ввода ультразвуковых колебаний в метал (в соответствующей плоскости) " на 4° и к нарушению схемы прозвучивания.

Так как диаметр колеса, выбираемый исходя из требований исключения взаимных влияний между пьезопластинами в колесе и обеспечения необходимого размера контактного пятна, не может быть меньше определенного размера, невозможно реализовать некоторые схемы прозвучивания. В частности, схемы, требующие одновременного использования двух или нескольких преобразователей (например, схему «тандем» или зеркальный метод), устанавливаемых на фиксированных расстояниях друг от друга.

И наконец, для прохождения ультразвуковых колебаний от пьезопластины до оболочки колеса требуется время, сравнимое с временем прохождения колебаний в теле рельса (из-за существенных отличий скорости распространения акустических колебаний в металле и жидкости). Например, при реализации нормального ввода ультразвука (под углом 0°) рабочей временной зоной, где можно обнаружить эхо-сигналы от возможных дефектов по высоте рельса, является участок между многократными отражениями от пьезопластины и оболочки колеса. В результате полное время пробега ультразвука из излучателя через рельс и обратно в приемник при использовании колесного искателя в два раза больше, чем требуется для скользящих преобразователей.

Так как максимально реализуемая скорость сканирования связана с частотой посылок зондирующих импульсов, максимальная скорость контроля с помощью колесной искательной системы в два раза меньше скорости проверки со скользящими преобразователями. Последний факт особенно актуален при внедрении скоростного движения, так как при увеличении скоростей движения технология неразрушаю-щего контроля рельсов может стать ограничивающим фактором в целом для перевозочного процесса.

Поэтому, учитывая преимущества систем скольжения по реализуемым скоростям сканирования, на зарубежных железных дорогах продолжают их использовать и проводят дальнейшее их совершенствование. В частности, системы скольжения на российских железных дорогах успешно действуют в вагонах-дефектоскопах с аппаратурой SFB-100/NT (фирма ScanMaster, Израиль), в автомотрисах и в двухвагонных секциях Speno US 6-1 (с 2003 г. — US 1-10 и US 2) фирмы Speno International SA с ультразвуковой аппаратурой ST4 (www.speno.ch – продукция фирмы Speno international Sa).

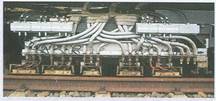

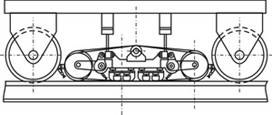

В последних модификациях поезда-дефектоскопа фирмы Speno используют весьма оригинальную систему ввода ультразвуковых колебаний, занимающую среднее положение между системой скольжения и ультразвуковым колесом. Ультразвуковые колебания с акустических блоков скольжения проходят через непрерывно двигающуюся по замкнутому кольцу полимерную ленту. Гладкая лента (в виде гусеницы трактора) при проходе дефектоскопического средства движется (рис. 8). На поверхность ленты с внутренней стороны (со стороны акустических блоков) и на поверхность головки рельса под давлением подается распыленная вода. Гибкая лента хорошо облегает (огибает) небольшие неровности поверхности рельса, защищая преобразователи от повреждения и одновременно обеспечивая стабильный акустический контакт на всем пути сканирования.

Рассмотренное техническое решение успешно применялось канадскими специалистами при испытаниях бесконтактного (без контактирующей жидкости) ввода ультразвуковых колебаний в рельс с помощью электромагнитно-акустического преобразования (ЭМА) с целью защиты дорогостоящих преобразователей (ЭМАП).

Более совершенная конструкция такой системы ввода реализована в действующей автомотрисе US 2 (V 1.10) фирмы Speno (рис. 9).

Отмечается, что применение ленточной системы, сочетающей в себя положительные стороны систем скольжения (возможность реализации схем прозвучивания с двумя разнесенными преобразователями, более высокая скорость контроля) и колесных систем (стабильное прилегание к поверхности рельса), позволяет проходить стрелочные переводы, не поднимая искатели.

Кроме того, защитные функции полимерной ленты дают возможность ставить эксперименты с очень дорогими (в десятки раз!) многоэлементными фазированными решетками по обнаружению дефектов в рельсах при больших скоростях сканирования. Как сообщают разработчики, фазированная решетка позволяет осуществлять электронное качание ультразвукового луча в пределах 150° (от -75е до +75°), более полно прозвучивая сечение рельса.

Отображение сигналов в виде развертки типа В давно применяется во многих зарубежных системах сплошного ультразвукового контроля железнодорожных рельсов. Причем первые результаты при регистрации сигналов на кинопленку и бумажную ленту получены в Германии, Великобритании и Америке. И название такого способа представления сигналов происходит от английского слова “brightness” – яркость. Любой сигнал, превышающий установленный амплитудный порог, на кинопленке отображался в виде яркостной отметки.

Для примера приведем несколько фрагментов дефектограмм со съемных и мобильных средств дефектоскопии, успешно эксплуатирующихся на железных дорогах мира. Однониточный дефектоскоп PRD-100 (фирма TOKIMEC) позволяет отображать и регистрировать сигналы контроля на развертках типа А, МА (запоминание А-развертки) и типа В (рис. 10). На рисунке видно, что на всех дефектограммах линия зондирующих импульсов отображается сверху (в верхней части дефектограммы видны и реверберационные шумы от слоя контактирующей жидкости и отражения от структуры поверхностного слоя металла рельса). Из-за близости горизонтальной трещины к поверхности головки и неровной плоскости дефекта отражения от трещины сливаются с мешающими отражениями структуры. Именно поэтому пачки двукратно отраженных от дефекта сигналов не четкие, с расплывчатой структурой. В то же время от модели поперечной трещины в головке при прозвучивании ее преобразователем с углом ввода 70° формируется весьма четкая наклонная линия, выделяющаяся на фоне небольших структурных шумов.

Как и следовало ожидать, размеры пачек сигналов от радиальных трещин разных размеров, исходящих от стенок болтовых отверстий, параллельны сигналам от болтовых отверстий и практически не зависят от размера трещины. Однако сигналы от поперечных трещин в подошве рельса, также имеющих разные размеры и прозвучиваемых преобразователем с углом ввода 45е (рис. 10, в, г), весьма четко зависят от высоты дефекта.

На дефектограмме австралийского автомобиля-дефектоскопа (рис. 11) видно, что для анализа дефектного участка рельса используют одновременно две развертки:

типа В (обзорная – для поиска дефектного участка),

типа А – для оценки качества акустического контакта и более детальной оценки дефектного места (на рисунке не показана).

Обращает внимание, что на дефектограмме сигналы со всех каналов отображаются на продольной проекции рельса**. Сигналы от каналов контроля головки рельса (от преобразователей с углом ввода 70') представлены в верхней части дефектограммы, все сигналы от каналов контроля шейки рельса (с углами ввода 38° и 0°) — в средней части, и сигналы от подошвы – в нижней. Например, отображение сигнала от болтового отверстия состоит из трех пачек — двух наклонных линий противоположной ориентации («наезжающий» и «отъезжающий» наклонные каналы) и одной горизонтальной линии (эхо-сигналы от прямого преобразователя). При этом каналы различаются по отображениям разного цвета. Как и в других зарубежных системах, линия донного сигнала не отображается, а фиксируются только моменты пропадания донного сигнала (на дефектограмме короткие отрезки черного цвета под изображением сигналов от болтовых отверстий).

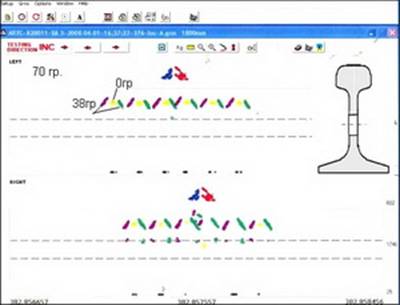

Весьма схожи записи сигналов в вагоне-дефектоскопе немецких железных дорог и cделанные с помощью израильской дефектоскопической аппаратуры. Аналогичные записи можно наблюдать на автомотрисах и вагонах-дефектоскопах фирмы ScanMaster (рис. 12).

В целом принцип представления сигналов контроля полностью идентичен принципу, широко используемому на российских железных дорогах. Отметим некоторые особенности.

Более логичное расположение сигналов на дефектограмме: сигналы под преобразователем сверху (режим «зондирующий сверху») вниз.

Донный сигнал от прямого преобразователя, как правило, не регистрируется. Отображаются моменты пропадания донного сигнала в виде коротких линий как более кратковременные события.

Весьма часто применяется режим представления сигналов «В виде рельса», когда сигналы от разных каналов, прозвучивающих определенные зоны рельса под разными углами, на дефектограмме отображаются в одной временной зоне.

Грамотный анализ сигналов требует знания достаточно обширного теоретического и практического материалов, навыков по распознаванию сигналов и огромной концентрации внимания при расшифровке. Однако на результаты анализа сильно влияет «человеческий фактор».

По статистике Департамента пути и сооружений ОАО «РЖД», количество изломов рельсов ежегодно снижается, и все же одна треть изломов происходят по дефектам, сигналы от которых были зафиксированы дефектоскопными средствами. По всем признакам оператор при расшифровке должен был классифицировать эти сигналы как дефектные, однако по ряду причин (невнимательность, недостаточные знания, сложность ситуации, усталость и др.) они были пропущены и привели к печальным результатам. И это, в первую очередь, связано с тем, что на оператора ложится огромная нагрузка при анализе дефектограмм и выборе решения о принадлежности сигналов дефектам, помехам или конструктивным отражателям.

Естественно, выходом из сложившейся ситуации стал бы переход на автоматическую расшифровку сигналов контроля. Однако сложность этой проблемы обусловлена не только трудностью создания соответствующих алгоритмов обработки сигналов от многообразных дефектов, но и постоянно изменяющимися условиями контроля, вызванными следующими причинами:

- отклонения геометрических размеров рельсов от номинальных вследствие износа;

- изменение акустических свойств металла рельса разных производителей и лет выпуска, уложенных на одну линию;

- флуктуация отражающих свойств поверхностей рельса и плоскости дефекта вследствие коррозии и других причин;

- нарушение параметров настройки дефектоскопических каналов операторами при проверке;

- нестабильность условий ввода ультразвуковых колебаний в рельс из-за загрязненности и износа поверхности сканирования, несовершенной центровки искательных систем относительно продольной оси рельса, неоптимального прижатия искателей к поверхности катания (особенно при преодолении неровностей в зоне сварных и болтовых стыков и локальных повреждений поверхности рельса), неоптимальной подачи контактирующей жидкости при изменении скорости сканирования в широком диапазоне (от 0 до 60 км/ч).

По нашим исследованиям, только из-за последней причины уровень сигналов от одного и того же отражателя может изменяться до 30 дБ (!). В связи с этим в большинстве случаев расшифровку сигналов сплошного контроля рельсов вагонами и дефектоскопными автомотрисами выполняют визуально, несмотря на то, что опыт использования этих средств как в России, так и за рубежом составляет десятки лет.

Можно отметить, что частично проблема автоматической расшифровки была решена уже в середине 80-х годов прошлого века. В частности, дефектоскопная автомотриса, много лет успешно эксплуатирующаяся на французских дорогах (рис. 13), вообще не имеет системы регистрации сигналов сплошного контроля. Автоматика практически в реальном времени обрабатывает поступающие сигналы с многоканального дефектоскопического комплекса и при удовлетворении их заданным критериям автоматически маркирует рельсы струей краски, подаваемой под высоким давлением. Несмываемая краска желтого цвета на расстоянии 0,4 или 1,0 м (опция) наносится на внутреннюю сторону дефектного рельса (на перо подошвы) и на середину шпалы.

Такой же системой автоматической маркировки дефектов оснащен поезд (двухвагонная автомотриса) для ультразвуковой проверки рельсов Speno US 6-1 и US 2 (US 1-10) (рис. 14) и вагон-дефектоскоп с аппаратурой SFB-100/NT (фирма ScanMaster).

Только в последних системах кроме автоматической расшифровки в реальном времени, ориентированной на отметку краской участков рельсов, там, где предполагаются большие дефекты, ведется запись всех сигналов для более подробной постобработки в основном вручную (оператором).

Однако в указанных системах функция распознавания сигналов отключается как при прохождении болтовых стыков, так и при проезде по стрелочным переводам. Для выключения при прохождении болтовых стыков используются лазерные системы триангуляции (по одной на каждый рельс), а при наезде на стрелочный перевод электромагнитные бесконтактные датчики, установленные в передней и задней частях поезда, автоматически включают устройство для поднятия искательной системы.

Таким образом, известные системы обработки обеспечивают анализ сигналов ультразвукового контроля рельсового пути только там, где отсутствуют конструктивные отражатели. Получается так, что разработчики изначально существенно облегчили себе задачу.

В то же время, как следует из ежегодной статистики, именно зоны стрелочных переводов и болтовых стыков являются наиболее проблемными с точки зрения появления в них опасных дефектов. И эти участки после прохода такой автомотрисы приходится контролировать вручную, используя однониточные дефектоскопы.

Введение системы запоминания (регистрации) информации в рассмотренных выше средствах контроля позволяет сохранять все данные по различным дефектам, еще не опасным для движения, в файлах проездов. В дополнение к ним сохраняются и основные параметры контроля (усиление каналов, положение стробирующих импульсов, пороговые уровни). Таким образом, появляется возможность сравнивать результаты двух последовательных циклов измерений и анализировать состояние каждого дефекта.

В первых образцах мобильных средств контроля системы обработки с автоматической селекцией в основном обеспечивали фильтрацию сигналов от потенциальных дефектов на фоне шумов. Кроме того, они локализировали зоны отражения по времени распространения ультразвуковых колебаний.

С учетом того, что сигналы от каждого вида дефекта на развертке типа В имеют «характерный акустический признак» при перемещении преобразователя система запоминает поступающие сигналы (рис. 15,а). Содержимое этой памяти визуально представляется в виде двумерной карты или матрицы, в которой по оси х отображается ступенчатое продвижение преобразователя по рельсу, а по оси у – время распространения ультразвуковых колебаний до отражателя (дефекта) и обратно (Патент США № 5574224 от 12 ноября 1996, G01 N 29/04. J.-P. Jaeggi. Способ и устройство для непрерывного контроля рельсов на железнодорожных линиях посредством акустики ультразвуковых частот) (рис. 15,6).

Ячейки матрицы по осям х и у заполняются по мере поступления сигналов. Дефект проявляется в виде серии точек определенной конфигурации. Если между появляющейся в рамке информацией и предварительно запрограммированными параметрами характерных особенностей принятых сигналов имеется соответствие (с определенной вероятностью), то автоматически принимается решение об обнаружении дефекта определенного типа.

При наличии трещины в рельсе нередко эхо-сигналы поступают под разными углами в разные дефектоскопические каналы (рис. 16). С учетом временного сдвига, обусловленного размещением преобразователей вдоль рельса, полученные данные группируются экспертной системой с целью определения вероятности наличия каждого из обнаруженных дефектов.

Кроме временных параметров (временного смещения эхо-сигналов по мере перемещения преобразователя) в системах обработки начинают использоваться и амплитудные особенности сигнала. В частности, в израильской аппаратуре SFB-100/NT амплитудная дискретизация поступающих сигналов составляет 32 уровня, что вполне достаточно для выделения эхо-импульсов на фоне шумов. В то же время дискретизация временной зоны тоже на 32 ячейки явно не достаточна для корректной оценки координат дефектов в рельсе (особенно при прозвучивании прямым преобразователем). С другой стороны, такая дифференциация (для анализа сигналов используется матрица 32x32) заметно упрощает обработку.

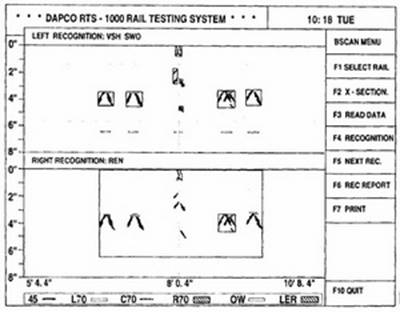

Более мощная система распознавания сигналов контроля предложена специалистами фирмы Dapco Industries Inc и реализована, в частности, в аппаратуре RTS-1000 вагона-дефектоскопа (Патент США № 5777891 от 7 июля 1998, G01 N 29/04. D. Pagano, В. Mackay, J. Norris. Способ ультразвуковой дефектоскопии в реальном масштабе времени).

В памяти хранятся предварительно калиброванные (контрольные) наборы данных, полученные в ходе анализа дефектограмм в полуавтоматическом режиме. В дальнейшем применена иерархическая конвейерная система распознавания образов с многоуровневой структурой. Каждый уровень выполняет конкретную часть общей задачи распознавания образов:

- на первом уровне — обнаружение явления;

- на втором — пространственное преобразование;

- на третьем — распознавание аномальных сигналов;

- на четвертом уровне — распознавание образа дефекта.

На первом уровне в каждом дефектоскопическом канале определяется наличие в потоке поступающих сигналов эхо-импульсов от конкретных отражателей (явлений, представляемых значимость). При этом для каждого класса явлений в памяти системы хранятся типичные свойства данных с определенными параметрами (временное положение, количество импульсов в группе для эхо-каналов или пропадания донных сигналов для канала с прямым преобразователем). Все сигналы, находящиеся вне анализируемых временных зон и не удовлетворяющие заданным параметрам (например, по числу импульсов в пачке), отбрасываются.

На втором уровне осуществляется пространственное преобразование сигналов с учетом геометрического расположения (позиции и ориентации) преобразователей, углов ввода и скорости распространения ультразвуковых волн в металле рельса. При этом учитываются и углы раскрытия диаграммы направленности ультразвуковых лучей, допустимые погрешности расчета и амплитуды эхо-сигналов (интенсивность). Все это позволяет вычислить позицию и размер отражающего объекта (дефекта) с учетом сигналов разных каналов (например, данные каналов с преобразователями 70е и 0° от дефекта в головке рельса).

Отклики из разных каналов отображаются графически в двумерной координате. При этом сигналы разных каналов на изображении рельса в профиль или в поперечном направлении отображаются разными цветами (рис. 17).

На третьем уровне сканируется дефектограмма, сформированная на втором уровне, и, используя метод группировки, распознаются образы простых объектов (болтовых отверстий и др.). Дефектограмму сканируют с целью поиска эхо-сигналов, которые группируются вместе с учетом глубины залегания, № канала, близости откликов друг к другу. Задавая различные комбинации указанных параметров можно распознать простые образы групп сигналов, которые всегда пространственно коррелированны.

На четвертом уровне рассматривают серию образов, сформированных на третьем уровне, сопоставляя их с типовыми. Работа каскада заключается в сканировании потока образов дефектов и их сопоставлении с образами, хранящимися в памяти. Каждый образ состоит из «грамматики», задающей последовательность базовых аномалий, которые могут встретиться при распознавании. Образ должен соответствовать ряду требований, задаваемых пользователем, и определяться местоположением по высоте и длине рельса.

Каскад обладает способностью отличать дефекты в контролируемом изделии (например, лопнувший рельс) от конструктивных элементов (болтовой стык) в автоматическом режиме в реальном масштабе времени. В связи с этим отпадает необходимость останавливать работу вагона-дефектоскопа для ручной проверки источника ультразвуковых сигналов.

Результатом работы всей системы обработки является распечатка каждого распознанного образа, включающая следующие данные:

- положение по высоте рельса (глубина залегания);

- протяженность объекта и координаты (позиции) по длине рельса;

- описание распознанного объекта (текстовая информация);

- указание о том, что опознанный объект является конструктивным отражателем или дефектом.

Следует отметить, что идеи первого и второго уровня обработки (выделение значимых сигналов на фоне шумов и их пространственное преобразование) не являются новыми и, как следует из изложенного выше, давно уже реализованы в других системах.

Основной же идеей рассмотренной системы обработки является интеграция нескольких видов распознавания в единую структуру с форматом данных, обеспечивающим стабильную работу всей системы с высокой скоростью. Весьма важно, что оператор может регулировать параметры группировки сигналов и отнесения их к значимым или помехам, добиваясь минимизации ложной браковки.

Во всех описаниях автоматизированных систем обработки подчеркивается, что они предназначены в основном для «оказания содействия оператору в выполнении стоящих перед ним задач» по обнаружению дефектов, для «упрощения проверки и повышения качества проведения ультразвукового контроля рельсов». Окончательное решение принимает оператор, а система в лучшем случае вырабатывает решение о включении краскоотметчика на явных дефектах и помогает оператору при окончательной расшифровке.

Естественно, программами автоматизации расшифровки сигналов контроля занимаются не только за рубежом, но и в России. Еще в 1997 г. при внедрении в нашей стране первого вагона-дефектоскопа, совмещающего ультразвуковые и магнитный методы контроля (СВД – совмещенный вагон-дефектоскоп), в ОАО «Радиоавионика» была реализована функция автоматического выделения сигналов от дефектов кода 53.1. При появлении пачек сигналов с временным интервалом не более 16 мкс (на развертке типа В - две параллельные линии) эти сигналы подсвечивались красным цветом, предупреждая расшифровщика о возможной радиальной трещине от стенки болтового отверстия.

При массовом внедрении двухниточного микропроцессорного дефектоскопа типа «Авикон-01» с регистратором (2001-2002 гг.) был разработан интерфейсно-программный блок ИПБ-01, расширяющий функциональные возможности дефектоскопа. ИПБ-01 – первый внедренный программный продукт, имеющий элементы автоматического выделения и протоколирования (с указанием координат) аномальных мест дефектограмм.

Если указанные программы были ориентированы только на обработку сигналов конкретных дефектоскопических комплексов (в вагоне – АВИКОН-03, ИПБ-01 дефектоскопа АВИКОН-01), то программно-аппаратный комплекс неразрушающего контроля (ПАК НК) изначально предназначен для совместного анализа дефектоскопической информации практически со всех средств, эксплуатируемых на сети железных дорог ОАО «РЖД».

Эта задача не является актуальной для зарубежных специалистов, где рельсы контролируют достаточно редко и, как правило, однотипной системой. На российских железных дорогах даже в течение месяца один и тот же участок рельсового пути может быть проконтролирован дефектоскопическими комплексами пяти модификаций (например, тележками «Авикон-11», РДМ-2 и АДС-02, автомотрисой типа АДЭ и вагоном-дефектоскопом с аппаратурой «Авикон-03»). При этом каждое средство имеет свое программное обеспечение, не согласованное с другими программами.

В результате не только усложняется процедура анализа сигналов контроля (каждый раз приходится загружать программу конкретного дефектоскопа со своей спецификой, обозначениями и расположениями каналов контроля на дефектограмме), но и становится невозможным корректное сравнение сигналов от развивающихся дефектов (ДР). Поскольку сигналы от одного и того же дефекта получены при разных условиях (чувствительностях) и при разной дискретизации как по времени, так и по длине рельса.

Для решения этой проблемы и разработан ПАК НК, позволяющий осуществлять комплексный анализ сигналов с конкретного участка рельсового пути, полученных разными средствами при периодическом контроле. Возможность расшифровки дефектоскопических данных от разных типов съемных и мобильных средств в одной программе позволяет более обоснованно принимать решение о наличии или отсутствии опасных дефектов в рельсах.

Естественно, это позволяет с большей уверенностью приступать и к мониторингу (наблюдению за изменением состояния) отдельных участков рельсов с зарождаю- щимися дефектами. По диагностируемым параметрам (количеству эхо-сигналов в пачке, числу каналов, зафиксировавших дефект) можно прогнозировать состояние контролируемого изделия, применяя, как известно, две последовательные операции:

- интерполяцию обработанных известных данных, при которой определяют закономерность изменения процесса (тенденцию развития дефекта в контролируемом изделии);

- экстраполяцию данных для определения будущих изменений состояния контролируемого объекта (прогнозирование по уже известной тенденции развития дефекта).

Специалисты российских фирм продолжают совершенствовать автоматизацию расшифровки сигналов контроля рельсов. В последние годы наблюдается интеграция работ в этой области с трудами специалистов ведущих мировых фирм. И хочется надеяться, что в ближайшие годы совместными усилиями будут полностью решены сложнейшие проблемы автоматизации анализа результатов контроля рельсов.

* Применению указанных технических решений на дефектоскопических комплексах, работающих в российских условиях, препятствует необходимость контроля рельсов при низких (до -40 °С) температурах.

** Аналог представления сигналов в дефектоскопах серии АВИКОН в режиме «В виде рельса».