Комплексный достоверный контроль до 250 км рельсового пути за один проезд при скоростях до 60 км/ч на базе 6-и измерительных систем

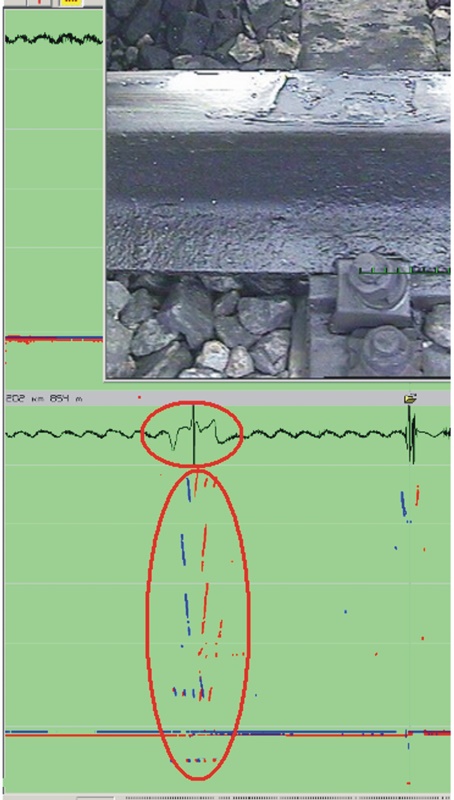

Ультразвуковая дефектоскопия

Магнитодинамическая дефектоскопия

Контроль геометрических параметров колеи

Контроль геометрических параметров профиля головки рельса

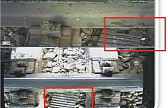

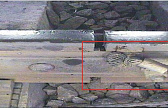

Видеоконтроль состояния рельсов и скреплений

Измерение неровностей рельсового пути инерциальными методами

Основные преимущества МДК

Повышенная достоверность обнаружения дефектов рельсов:

24-ти канальная схема прозвучивания с использованием четырех методов ультразвукового контроля и запатентованных схем прозвучивания;

обнаружение подповерхностных дефектов головки магнитным каналом при температурах воздуха до - 50ºC;

комплексный анализ диагностической информации по акустическим и магнитным дефектограммам и видеокадрам;

локализация участков пути с коррозионным повреждением подошвы рельсов;

бесконтактная (магнитная) центровка искательной системы относительно продольной оси рельсов.

Видеопаспортизация элементов пути:

камеры различного типа для видеодокументирования состояния рельсов, рельсовых скреплений, болтовых и сварных стыков рельсов и элементов стрелочных переводов (на скоростях до 65 км/ч);

высокое качество изображения при любых погодных условиях за счет экономичной импульсной подсветки камер и системы защитных шторок;

программная регулировка яркости дополнительной подсветки, а также направлений обзора и оптического увеличения управляемых видеокамер;

передача видеоинформации для последующего мониторинга состояния рельсового пути и элементов инфраструктуры.

Автоматизация обработки диагностической информации:

вывод результатов обработки информации системы контроля геометрии рельсовой колеи с определением отступлений от норм содержания;

синхронизация дефектоскопических сигналов и видеоинформации;

автоматическое выделение болтовых, изолирующих и сварных стыков рельсов, стрелочных переводов с формированием протокола;

автоматизированное определение величины зазора болтового стыка;

синхронный анализ результатов текущего и предыдущих проездов (мониторинг развития дефектов и состояния пути);

автоматический поиск участков пути с отсутствием акустического контакта (донных сигналов);

формирование протоколов контроля, телеграмм для замены остродефектных рельсов и их передача с борта вагона по системе GPRS.

Минимизация затрат на обслуживание комплекса:

бесконтактные датчики измерения геометрии рельсовой колеи;

бесконтактная (магнитная) центровка искательной системы относительно продольной оси рельсов;

электропривод для подъема и опускания дефектоскопической тележки вагона;

пневмопривод подъема/опускания акустических блоков и магнитных датчиков;

информационное табло для контроля за расходом и температурой контактирующей жидкости;

две видеокамеры для наблюдения за работой искательной системы во время проезда;

комфортные условия проживания и работы экипажа

порта рельсовой плети.