Комплексное развитие средств неразрушающего контроля.

Бершадская Т.Н. Генеральный директор

БелоусовН.А. Заместитель генерального директора,

директор НИИ «Союз»

МарковА.А. Директор НТК СНК

ОАО «Радиоавионика»

Статья опубликована в сборнике научных трудов ОАО "Радиоавионика" "Радиоэлектронные комплексы многоцелевого назначения", Санкт-Петербург, 2006

Подводя итог пятнадцатилетней деятельности можно отметить, что в разработке многих средств и технологий неразрушающего контроля наша организация являлась первой. Так, например, в мае 1993г. был подписан Договор с МПС РФ на разработку первого в мире вагона-дефектоскопа, одновременно базирующегося на ультразвуковых и магнитных методах контроля (рис. 1).

Очевидно, объединение методов разного физического принципа дает качественно новый результат по обнаружению разнообразных дефектов в рельсах.

При реализации этого совмещенного вагона пришлось решать многие концептуальные вопросы: не будут ли мешать магнитные поля вводу и приему упругих колебаний ультразвуковой частоты, как будут влиять достаточно мощные зондирующие импульсы ультразвуковых каналов на приемный тракт магнитных каналов, как разместить столь разные по своему принципу действия магнитные и ультразвуковые датчики на поверхности катания контролируемого рельса, как защитить высокочувствительную аппаратуру и обслуживающий персонал от мощных магнитных полей, создаваемых системой намагничивания рельса. Эти и другие не менее важные задачи были решены в процессе проектирования и создания первого совмещенного вагона-дефектоскопа.

Уже в 1994 г. анализируя возможные способы намагничивания рельсов, Департаменту пути и сооружений МПС был предложен проект размещения электромагнитов на осях колесных пар специальной, индукторной (дефектоскопной) тележки вагона. Эффективность этой системы с использованием колес тележки в качестве полюсов электромагнитов была подтверждена теоретическими расчетами и экспериментами. Однако, по решению ЦП МПС первые три вагона были выполнены с намагничивающей системой с положением электромагнитов на продольных балках индукторной тележки. Впоследствии наша концепция по созданию систем намагничивания на осях колесных пар стала общепринятой при построении любых мобильных средств (автомотрис и вагонов-дефектоскопов), базирующихся на ультразвуковых и магнитных методах контроля. Магнитный поток в рельсах, создаваемый электромагнитами на осях колесных пар индукторной тележки, не меньше, чем магнитный поток, создаваемый П‑образными магнитами специализированных магнитных вагонов-дефектоскопов. Это подтверждается весьма корректными измерениями, проводимыми нами при выпуске каждого из 10 поставленных нами совмещенных вагонов-дефектоскопов.

Еще в первом вагоне нами были использованы новые для того времени зеркальный метод контроля головки рельсов, преобразователи с двухлучевой диаграммой направленности для контроля зон болтовых стыков, функция сведения в единое сечение сигналов со всех каналов при расшифровке дефектограмм и много-много других оригинальных технических решений.

Сегодня наши вагоны работают на Октябрьской, Горьковской. Ю.-Уральской, и Северо-Кавказской ж.д. Особенно эффективно работают три вагона на Ю.-Уральской ж.д., что, очевидно, обуславливается как высоким качеством аппаратуры, так и хорошей подготовкой персонала.

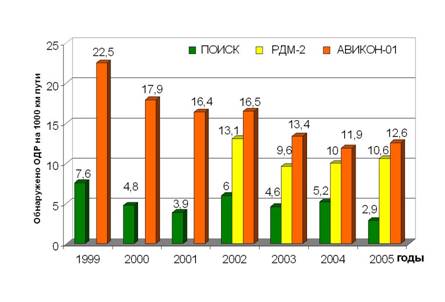

Проработанные в рамках проекта «Совмещенный вагон-дефектоскоп» многие технические решения были использованы в первом микропроцессорном двухниточном дефектоскопе АВИКОН-01. В январе 1994 г. с участием коллег из фирмы «РДМ» (Молдова), НИИ мостов ПГУ ПС была обсуждена концепция нового двухниточного прибора. Следует отметить, что предложенные нами идеологии прибора с пленочной панелью правления, с отображением мнемосхемы (продольного сечения рельса с указанием траектории распространения ультразвуковых лучей, и указанием залегания дефекта по высоте рельса) на жидкокристаллическом дисплее (ЖКД) было принято нашими коллегами настороженно. Однако, буквально через три года дефектоскопы АВИКОН-01 начали эксплуатироваться на Октябрьской ж.д. первоначально обнаруживая до десяти раз больше опасных дефектов в рельсах, чем дефектоскопы старого поколения типа ПОИСК. Прибор быстро завоевал признание на железных дорогах и стал образцом, к которому стремятся наши коллеги-конкуренты.

Более 800 наших дефектоскопов АВИКОН-01 и АВИКОН-01МР с приставным регистратором РИ-01 являются надежными средствами неразрушающего ультразвукового контроля рельсов на всех дорогах ОАО «РЖД», Казахстана, Эстонии, Азербайджанском метрополитене. При этом многие годы по данным ЦП ОАО «РЖД» по обнаружению дефектов приборы типа АВИКОН являются лучшими среди своих аналогов [1].

Накопленный опыт, пожелания рядовых операторов и достигнутый уровень развития науки и техники позволили нам в 2005 г. завершить разработку очередной модификации двухниточного дефектоскопа АВИКОН-11 (рис. 3), обладающего новыми функциональными возможностями. Еще более мощная схема прозвучивания (схема РОМБ, и РОМБ+), надежный датчик пути, регистрация сигналов контроля участка длиной более 200 км пути по всем 20 каналам на встроенную карту памяти, облегченная конструкция рамы дефектоскопной тележки делают этот дефектоскоп надежным средством обеспечения безопасности движения поездов по рельсовому пути.

В дополнение к мнемоническому изображению в данном дефектоскопе предусмотрено непосредственное отображение сигналов контроля в виде развертки типа В. С одной стороны это требует более высокой квалификации обслуживающего персонала, с другой – позволяет непосредственно в пути распознать сигналы от зарождающихся дефектов даже на фоне разнообразных помех. Многоуровневая регистрация сигналов ультразвукового контроля, также впервые принятая в наших дефектоскопах [2] (патент), позволяет исключить основной недостаток однопороговой регистрации – отсутствие информации об амплитуде сигнала и дает уникальную возможность постепенно перейти к мониторингу состояния рельсового пути, отслеживая появление дефектов на самой ранней стадии развития (при уровнях чувствительности на 6-12 дБ выше, чем номинальная).

В последние годы ежегодный прирост протяженности бесстыкового пути на российских стальных магистралях составляет более 3000 км. Естественно, при этом растет и количество сварных стыков рельсов, которые по действующими нормативным документам необходимо ежегодно полностью просканировать ручным преобразователем портативного ультразвукового дефектоскопа по всему периметру. Поэтому в комплексе выпускаемых нами средств неразрушающего контроля достойное место занимает и портативный (не более 2 кг) ультразвуковой дефектоскоп АВИКОН-02Р (рис.4).

Внедрение алюмино-термитной сварки и необходимость контроля стрелочных переводов потребовала разработки и серийного выпуска специализированных сканеров САТС-02Р и штанги ДП-СКАНЕР-02Р к данному дефектоскопу. Отличием нашего дефектоскопа от аналогичных является максимальное упрощение процесса управления прибором за счет предварительно введенных методик-программ во встроенную память дефектоскопа, возможность введения звукового комментария оператора об осмотре дефектного сечения, полуавтоматическая настройка на условную чувствительность и подключения датчика пути, что позволяет весьма точно измерять параметры обнаруженных дефектов на получаемом в процессе контроля документе (протоколе контроля).

Дальнейший рост количества сварных стыков рельсов на эксплуатируемом пути диктует необходимость механизации и автоматизации трудоемкого ручного процесса контроля сварки. Для решения данных задач нами начаты работы в двух направлениях: механизация контроля на рельсосварочных предприятиях (РСП) и автоматизация контроля сварных стыков рельсов в пути. Естественно в обоих случаях запланировано получение объективного документа контроля весьма сложного элемента пути – сварного стыка.

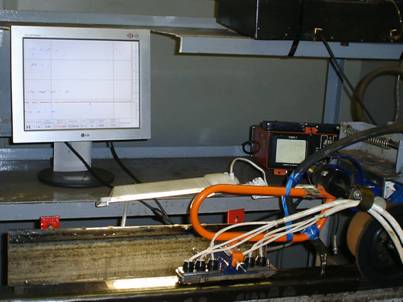

Первая установка для входного контроля старогодных рельсов на базе АВИКОН-01МР нами поставлена на РСП-21 (г. Лодейное Поле) Октябрьской ж.д. в 2004 г. Две последующие установки на базе дефектоскопов АВИКОН-11 успешно работают на РСП-8 (г. Ярославль) Северной ж.д. (рис. 5).

Выходной контроль вновь сваренных стыков производится дефектоскопами АВИКОН-02Р. По просьбе работников РСП с целью повышения производительности контроля и получения документа контроля на двух уровнях чувствительности (на номинальной и повышенной на 12 дБ) нашим специалистам пришлось весьма оперативно внести изменение в программное обеспечение дефектоскопа.

Контроль сварных стыков рельсов в пути требует более мобильной установки, позволяющей выполнять проверку качества сварных стыков без нарушения графика движения поездов. В то же время увеличившийся объем количества сварных стыков требует увеличения производительности контроля по сравнению с ручным не менее, чем в 4-5 раз. Эту задачу и призван решить разрабатываемый на базе ОАО «Радиоавионика» многоканальный дефектоскоп МИГ-УКС (рис. 6). Учитывая состояние поверхности рельсов, лежащих в пути, принято решение отказаться от сканирования зоны сварного стыка по всему периметру. Вместо этого предлагается установить необходимое количество датчиков на поверхность катания, боковые поверхности головки рельса, а также на перья подошвы, ориентированных на озвучивание всего сечения сварного стыка без перемещения датчиков. При этом становится возможным проверить сварной стык всего за одну-две установки искательной системы на рельс, что повысит производительность контроля в 5 – 10 раз, не снижая при этом качества контроля. Участие оператора в процессе сканирования будет сводиться к минимуму, что значительно уменьшит роль субъективного фактора в процессе контроля.

Прибор МИГ-УКС обладает принципиально новой схемой прозвучивания, позволяющей максимально эффективно и оперативно проверять все сечение сварного стыка тремя методами ультразвуковой дефектоскопии с помощью 117 каналов контроля. Совместный анализ сигналов, получаемых от потенциальных дефектов несколькими датчиками, производится во встроенном процессоре дефектоскопа. На цветном жидкокристаллическом дисплее (ЖКД) оператору предоставляется отображение дефекта на мнемоническом изображении сечения сварного стыка. Предусмотрена также возможность наблюдения сигналов в виде развертки типа А и отображение цифровых параметров настройки дефектоскопа иизмеряемых параметров выявленного дефекта. Запись в память дефектоскопа результатов контроля с возможностью последующей передачи их на ПЭВМ и распечатки на принтере в виде соответствующих протоколов позволяет получать объективный документ контроля каждого сварного стыка.

Внедрение новых средств контроля требует и совершенствования технологии проведения неразрушающего контроля рельсов. При этом не всегда существующая нормативно техническая база успевает за прогрессом техники. Поэтому, создавая принципиально новые средства, наши специалисты, по просьбе ОАО «РЖД» принимают непосредственное участие в разработке технологий контроля. В частности, основа первых документов по эксплуатации съемных средств дефектоскопии с регистрацией информации и расшифровке дефектограмм, предложения по единому представлению сигналов контроля мобильных и съемных средств дефектоскопии были подготовлены нашими специалистами. Последней разработкой в области технологии контроля сварных стыков были наши предложения по получению документа контроля при ручном сканировании [3]. С целью недопущения пропуска дефектов предлагается после выполнения штатного ручного контроля получить документ контроля на повышенной чувствительности при сканировании преобразователем по поверхности катания. При этом процедура получения документа контроля занимает не более 20-30 секунд. Внедрение «Указаний…» позволит повысить технологическую дисциплину и надежность проверки сварных стыков рельсов в пути.

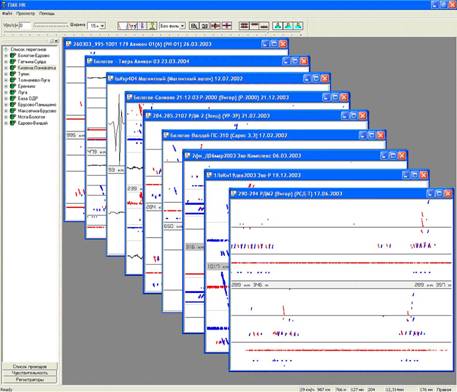

За последние 10-12 лет на железных дорогах ОАО «РЖД» появилось порядка 20 номенклатур мобильных и съемных средств неразрушающего контроля рельсов разных фирм-производителей. Все они решают весьма важную задачу своевременного обнаружения дефектов в рельсах ультразвуковыми и магнитными методами. Однако, идеология их построения, представления информации, форматы выходных файлов различны, что, до недавнего времени, практически делало невозможным совместный анализ сигналов, полученных с одного и того же участка пути разными средствами дефектоскопии. Для решения указанной проблемы по согласованию с Департаментом пути и сооружений ОАО «РЖД» и при содействии фирм-разработчиков в нашей организации разработан уникальный программно-аппаратный комплекс неразрушающего контроля ПАК НК (рис. 7).

Он позволяет осуществлять одновременный просмотр и анализ сигналов с различных средств неразрушающего контроля рельсов, оснащенных системами сплошной регистрации информации на одном мониторе ПЭВМ. Совместный анализ данных, получаемых с разных средств дефектоскопии, безусловно, должен повысить и эффективность систем неразрушающего контроля рельсов и свести к минимуму отказы рельсового пути из-за внутренних дефектов.

В будущем ПАК НК может быть средством мониторинга состояния рельсового пути, наблюдения за обнаруженными дефектами с целью прогнозирования степени их развития. В настоящее время на все дистанции пути ОАО «РЖД», в дорожные Центры расшифровки дефектограмм в рамках программы «Безопасность …» нами поставлены более 400 комплектов ПАК НК. С сожалением следует отметить, что из-за несоответствия компьютерного оборудования в местных подразделениях, из-за ряда организационных вопросов, широкие возможности программы пока полностью не реализованы.

С внедрением новой техники и технологии контроля усиливаются требования и к квалификации кадров, обслуживающих эту технику. Для непосредственной связи с дорогами и помощи во внедрении наших дефектоскопов на базе ОАО «Радиоавионика» создан специальный Центр подготовки (рис. 8).

На двух-трехнедельных курсах слушатели обучаются порядку эксплуатации дефектоскопов нового поколения, правилам расшифровки дефектограмм сплошного контроля рельсов со съемных и мобильных средств контроля, работе с программно-аппаратным комплексом неразрушающего контроля ПАК НК. За время своего существования в Центре уже подготовлено свыше 1200 квалифицированных кадров со всех железных дорог России, Казахстана и Азербайджана из числа ведущих специалистов дорожных лабораторий дефектоскопии, инженеров, преподавателей Дорожных технических школ и техникумов, наладчиков и мастеров цехов дефектоскопии, а также рядовых операторов.

Выполняя положения «Основных направлений развития системы диагностики пути, дефектоскопия рельсов…», утвержденных начальником Департамента пути и сооружений ОАО «РЖД» С.Ю. Ивановым в январе 2004г. и Решения, записанные в Протоколе Сетевой школы-семинара в г. Ярославль в феврале 2005 г., сотрудники нашей фирмы разработали комплект учебных плакатов по дефектоскопам серии АВИКОН, издали учебные пособия по основам ультразвуковой дефектоскопии и расшифровки дефектограмм.

Результаты научных исследований и новых технических разработок и информация о новых приборах ОАО «Радиоавионика» широко публикуются в общероссийских журналах «Путь и путевое хозяйство», «В мире неразрушающего контроля», в журнале Российской Академии Наук «Дефектоскопия» и др., а также демонстрируются на международных и отраслевых выставках и научно-технических конференциях.

За последние годы нашими сотрудниками в этих и в других общероссийских журналах опубликовано более 30 статей по самым актуальным вопросам неразрушающего контроля ответственных объектов железнодорожного транспорта.

Столь упорный труд специалистов ОАО «Радиоавионика» на благо развития отечественной экономики и транспорта не остался незамеченным. Наша фирма является постоянным участником международных выставок, представляя самую современную технику по неразрушающему контролю и неоднократно награждалось дипломами разных степеней. В частности, 28-31 марта этого года на IX Московском международном салоне промышленной собственности «АРХИМЕД‑2006» комплекс наших ультразвуковых дефектоскопов типа АВИКОН-11(МР) и АВИКОН-11 для сплошного контроля рельсов с регистрацией информации решением Международного Жюри награжден дипломом и золотыми медалями (рис. 9).

Потенциальными заказчиками наших приборов и технологий являются: ОАО «Российские железные дороги», а также железные дороги стран СНГ и Балтии, Монголии, Индии, Венгрии, Франции и других стран Дальнего зарубежья. Таким образом, ОАО «Радиоавионика» реализует концепцию комплексного подхода к развитию средств неразрушающего контроля для решению проблем безопасности не только для ОАО «РЖД» но и других отраслей промышленности.

1. Анализ работы средств дефектоскопии. - Москва, ОАО РЖД, 1995-2005 г.г.

2. Патент на изобретение № 2227911 «Способ многоканального ультразвукового контроля рельсов», приоритет от 19 декабря 2002 г.

3. «Временные инструктивные указания по ультразвуковому контролю сварных стыков рельсов, выполненных ПРСМ, с получением объективного документа контроля», утвержд. ЦП ОАО «РЖД» 12.12.2005 г.